採用した戦略

ハンカチを自動で干すという目標に対し、布は薄く柔らかいという形状からアームで直接つかんで運ぶことが困難なため、コンベアの上に乗せたハンカチを棒(ハンガーと呼称)まで摩擦で運んで引っ掛け、すでに干された状態でハンガーごと所定の干す場所(ラックと呼称)まで運ぶ戦略を採用した。このようにハンカチを厳密に固定せずに移動させる構造のほか、直動機構のみでハンカチを移動させることでハンカチの移動方向を前後と上下に限定するなど、進行方向を限定し位置決めが容易になる構造を目指した。

製作したロボットの概要および工夫点

機構を主にハンカチをハンガーに乗せる部分(ハンカチ置き台と呼称)とハンカチを乗せたバーをラックまで運ぶ部分(ロボット本体と呼称)に分けて考えた。

【ハンカチ置き台】

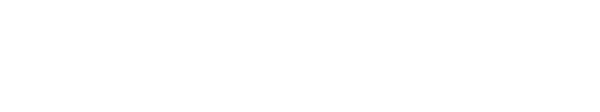

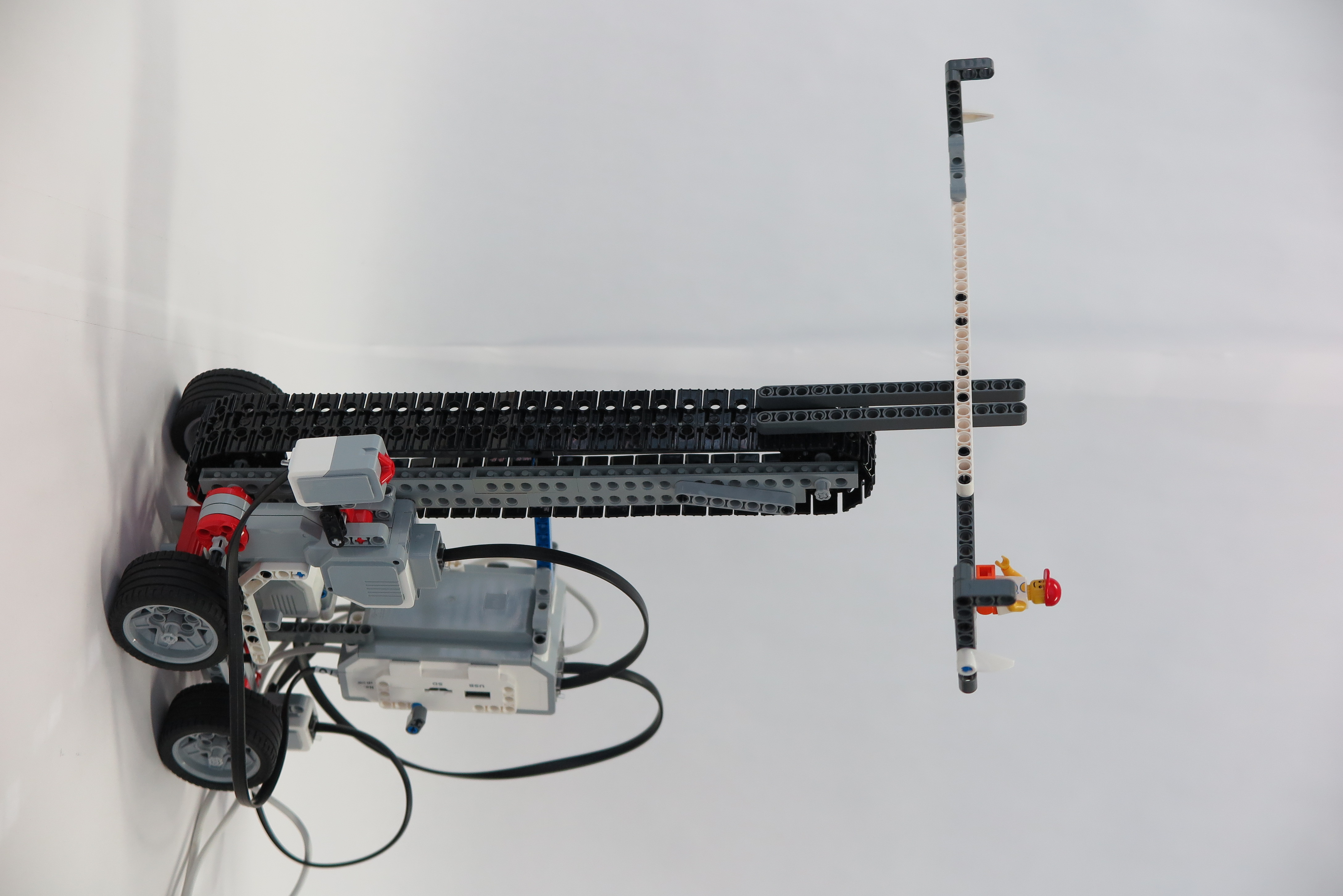

ハンカチを掴むなど完全に固定することなく運ぶ機構として、コンベアとハンカチとの摩擦がハンカチを運搬するのに十分なものであったためこれを採用した。(Fig.1)コンベアの終端付近にはガイドを設置し、ハンカチが左右にずれたり詰まったりすることのないようになっている。(Fig.2)コンベアの終端にハンガーを設置し、ハンカチが運ばれてきてハンガーから垂れ下がった際に照度センサの値が小さくなることを利用してコンベアを止めるようになっている。また接触センサを取り付け、ロボット本体がハンカチ置き台に近づく際の位置決めに利用した。(Fig.3)

ハンカチを輸送するためにプラスチックのクローラーを用いたが、スムーズにハンカチを乗せられるようにゴム製のクローラーで延長している。このゴム製のクローラーにはハンカチを置く場所としての役目だけでなく、輸送のためのプラスチックのクローラーよりもゆっくり回転することで輸送時にできたしわを伸ばす役目もある。(Fig.3)

ハンカチを支えるように幅を持たせるためにプラスチックのクローラーを用いたがその影響でハンカチがクローラー上で滑りやすくなったので、それを抑えるためにハンカチを上から押さえつけて摩擦を増やすローラーを上部に追加している。このローラーはほかにもわずかにハの字に設置することでハンカチのしわを伸ばす役目も持っているが、スムーズにハンカチの受け渡しができるように数が三個に抑えられている。

【ハンカチ置き台】

ハンカチを掴むなど完全に固定することなく運ぶ機構として、コンベアとハンカチとの摩擦がハンカチを運搬するのに十分なものであったためこれを採用した。(Fig.1)コンベアの終端付近にはガイドを設置し、ハンカチが左右にずれたり詰まったりすることのないようになっている。(Fig.2)コンベアの終端にハンガーを設置し、ハンカチが運ばれてきてハンガーから垂れ下がった際に照度センサの値が小さくなることを利用してコンベアを止めるようになっている。また接触センサを取り付け、ロボット本体がハンカチ置き台に近づく際の位置決めに利用した。(Fig.3)

ハンカチを輸送するためにプラスチックのクローラーを用いたが、スムーズにハンカチを乗せられるようにゴム製のクローラーで延長している。このゴム製のクローラーにはハンカチを置く場所としての役目だけでなく、輸送のためのプラスチックのクローラーよりもゆっくり回転することで輸送時にできたしわを伸ばす役目もある。(Fig.3)

ハンカチを支えるように幅を持たせるためにプラスチックのクローラーを用いたがその影響でハンカチがクローラー上で滑りやすくなったので、それを抑えるためにハンカチを上から押さえつけて摩擦を増やすローラーを上部に追加している。このローラーはほかにもわずかにハの字に設置することでハンカチのしわを伸ばす役目も持っているが、スムーズにハンカチの受け渡しができるように数が三個に抑えられている。

Fig. 1

Fig. 2

Fig. 3

【ハンガー】

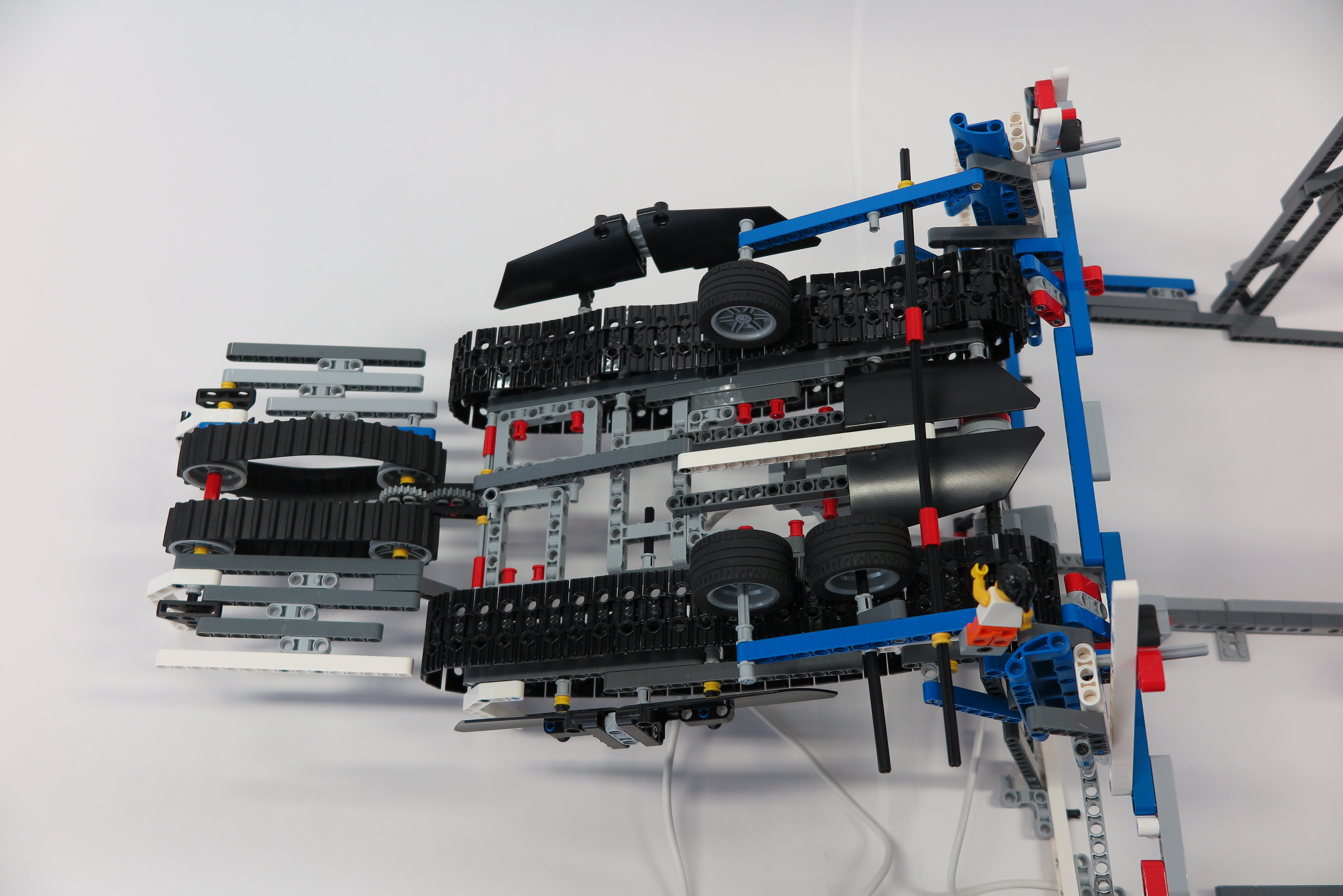

ハンガーはハンカチを干すための棒で、いわゆるハンガーと同じ機能である。ラバー製部品を先端に取り付けた抑え棒を接続してある。(Fig.4)

ハンガーにハンカチを固定するためにゴムがついたアームが自重で落ちて固定される仕組みになっている。この機構により重心が上がり、ハンガーがハンカチを引っ掛けた時にひっくり返ってしまったので下側に重りを取り付けている。また重り取り付け用のアームはガイドも兼ねていてスムーズにラックにかけられるようになっている。

【ロボット本体】

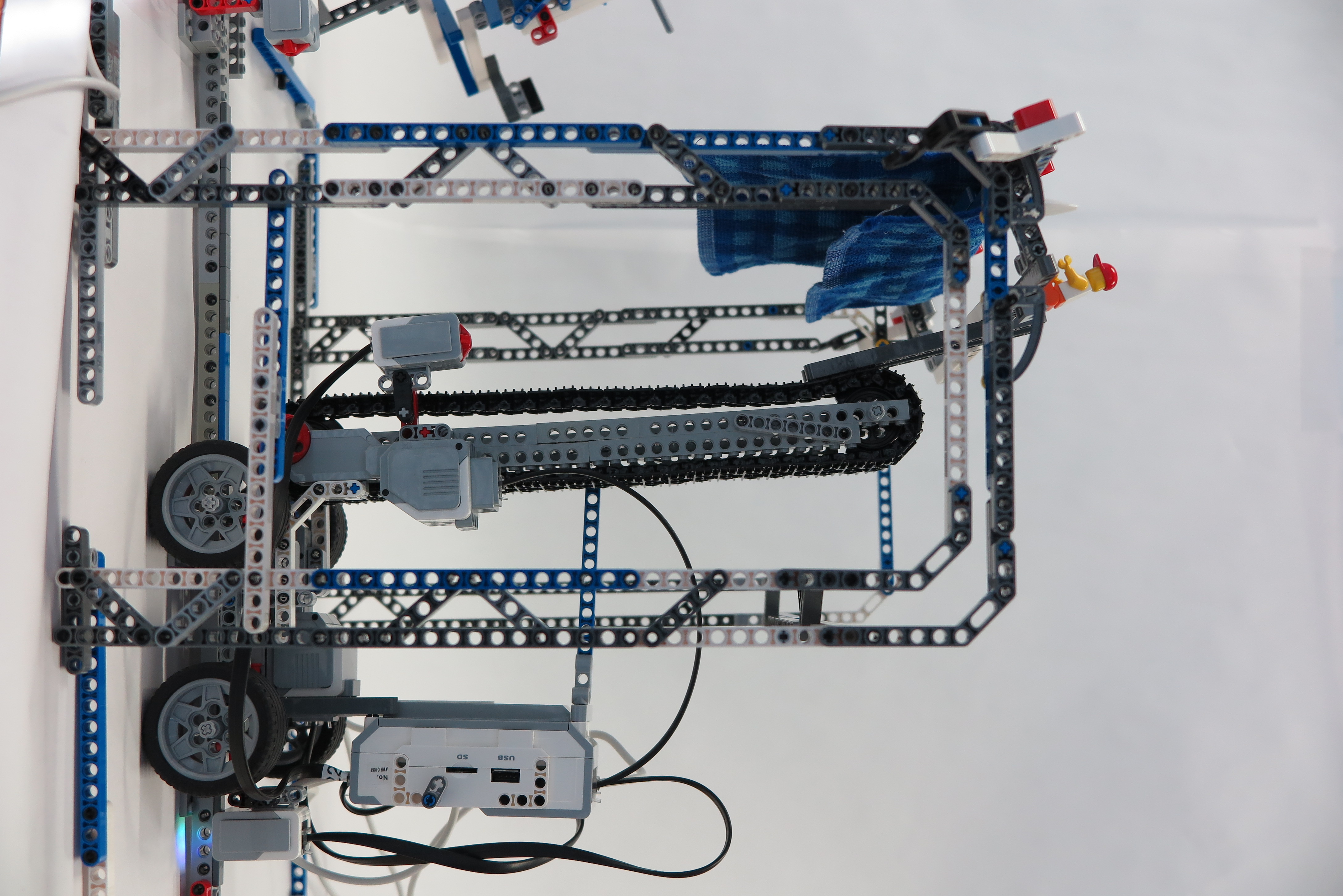

タイヤは4輪車の2輪駆動であるが、レールによって進行方向を前後に限定されている。サイズを抑えて十分な上下の可動域を確保するためにクローラーを垂直方向に取り付け、クローラーとともに動くアームにハンガーを乗せることで、タイヤによって前後方向、クローラーによって上下方向にハンカチを運搬できるようになっている。(Fig.5)

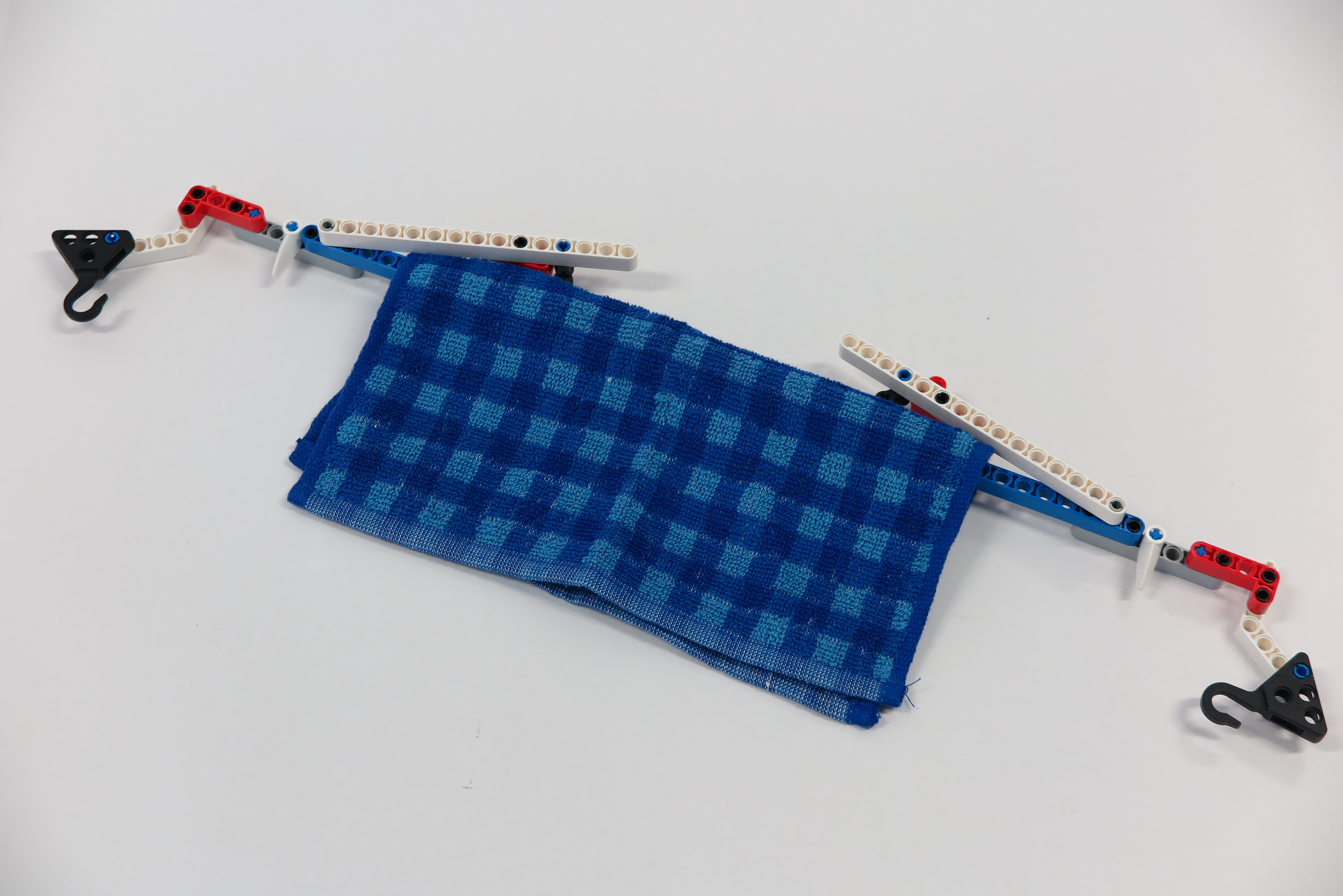

クローラーによる上下移動の機構は重たく、そのままだとハンカチの重量に負けてロボット本体が倒れてしまうためマインドストームを後端に設置してカウンターウェイトとした。ロボットがラックの位置を認識するためにレールの一部の色が変わっていてカラーセンサーで認識できるようになっている。また、ラックにハンガーを引っ掛けた後に位置を少し調節することで確実に固定できるようになっている。(Fig.6)

【ラック、レール】

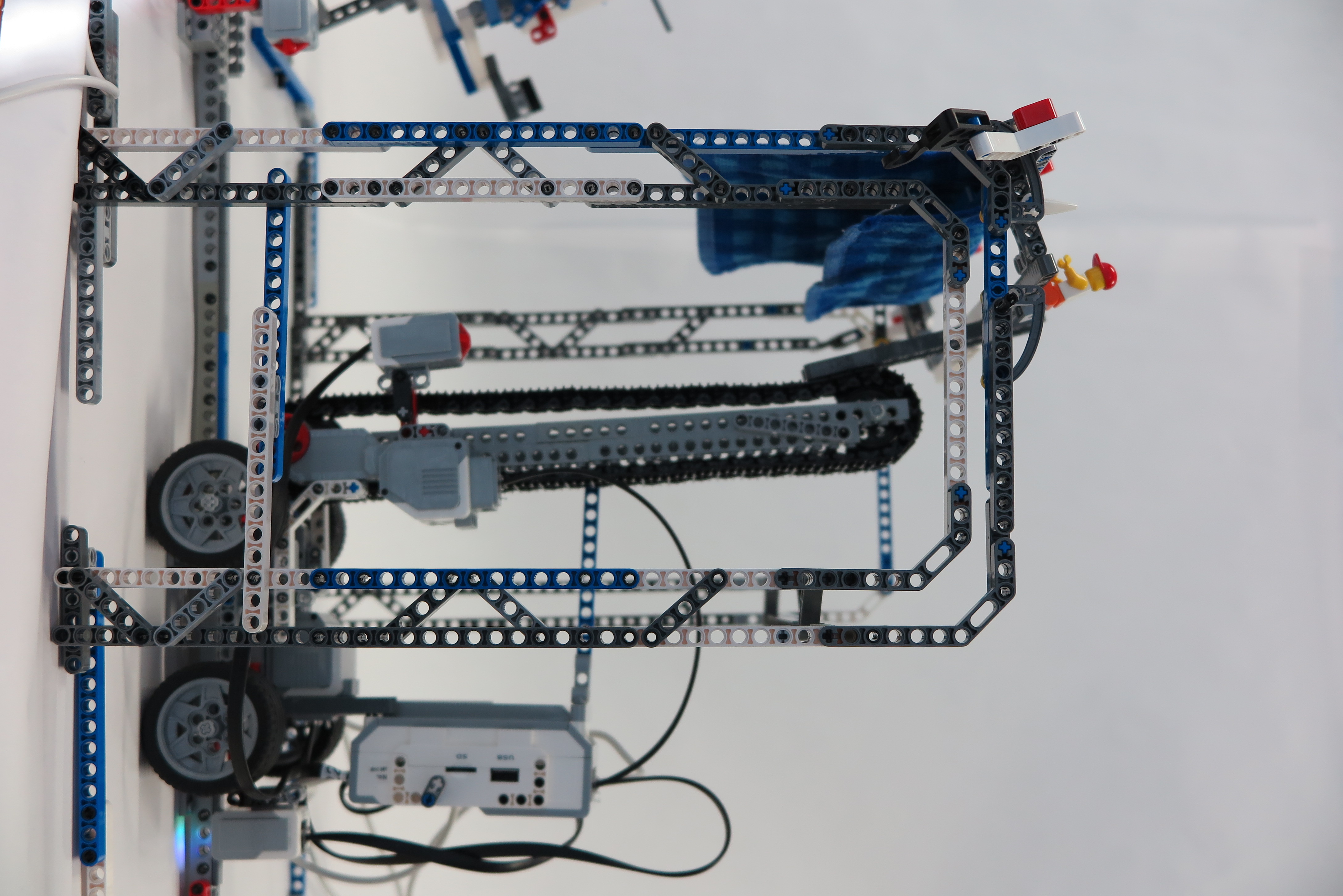

ロボット本体の前後方向への移動と干渉しないようにロボット本体の高さより高い場所にブロックを組んでハンガーをかけるラックとした。ラックとレールは位置決めが容易になるように一体化している。(Fig.7)

ハンカチを掛けられる高さを確保しつつ消費するレゴの量を減らすためにトラス状の形状を採用している。またハンガーをうまく掛けられるように蒲鉾状の突起を設けている。ラックは前後に拡張できる作りになっていて、今回はできなかったが複数枚を干せるようになっている。(Fig.8)

ハンガーはハンカチを干すための棒で、いわゆるハンガーと同じ機能である。ラバー製部品を先端に取り付けた抑え棒を接続してある。(Fig.4)

ハンガーにハンカチを固定するためにゴムがついたアームが自重で落ちて固定される仕組みになっている。この機構により重心が上がり、ハンガーがハンカチを引っ掛けた時にひっくり返ってしまったので下側に重りを取り付けている。また重り取り付け用のアームはガイドも兼ねていてスムーズにラックにかけられるようになっている。

【ロボット本体】

タイヤは4輪車の2輪駆動であるが、レールによって進行方向を前後に限定されている。サイズを抑えて十分な上下の可動域を確保するためにクローラーを垂直方向に取り付け、クローラーとともに動くアームにハンガーを乗せることで、タイヤによって前後方向、クローラーによって上下方向にハンカチを運搬できるようになっている。(Fig.5)

クローラーによる上下移動の機構は重たく、そのままだとハンカチの重量に負けてロボット本体が倒れてしまうためマインドストームを後端に設置してカウンターウェイトとした。ロボットがラックの位置を認識するためにレールの一部の色が変わっていてカラーセンサーで認識できるようになっている。また、ラックにハンガーを引っ掛けた後に位置を少し調節することで確実に固定できるようになっている。(Fig.6)

【ラック、レール】

ロボット本体の前後方向への移動と干渉しないようにロボット本体の高さより高い場所にブロックを組んでハンガーをかけるラックとした。ラックとレールは位置決めが容易になるように一体化している。(Fig.7)

ハンカチを掛けられる高さを確保しつつ消費するレゴの量を減らすためにトラス状の形状を採用している。またハンガーをうまく掛けられるように蒲鉾状の突起を設けている。ラックは前後に拡張できる作りになっていて、今回はできなかったが複数枚を干せるようになっている。(Fig.8)

Fig. 4

Fig. 6

Fig. 5

Fig. 7

Fig. 8

製作結果とその分析

最終的にハンカチを人間が置いてからハンカチを干すまでの動作を成功させることができ、固定もしっかりと行うことができた。しかし、その成功率はあまり高くなかった。失敗の原因のほとんどはハンカチをハンガーに固定した後ではなく、それ以前のハンカチを送り出すところで起きていた。その理由として、ハンカチは薄くて柔らかいため紙などのように押して位置をずらそうとすると皺が寄ってロボットに詰まり、動きや位置が想定外になりうまく次の工程につなげられないことで失敗が起きていた。また、それに加えてハンカチが想定よりも大きかったため急ごしらえで作った大きい構造体が十分な剛性を持っておらず、ゆがみやずれが頻繁に発生していて調整や改善が困難な状態になっていた。以上のことから改善点としてハンカチの輸送、左右の位置の調整にガイドの間を通して押すことで位置をずらすのではない方法を採用することや、ロボットのサイズを小さくする、固定により多くのパーツを用いるなどして全体の剛性を向上させることが考えられる。

感想

はじめは遥かに複雑なロボットハンドのようなマニピュレータを用いて棒に引っ掛けることを考えていました。しかし実際には簡単な動作でも正しく動作させるのが難しく、実装の難度が高いことが今回のゼミの制作を通じて実感できました。また、ロボットの剛性も含めて物の柔らかさは重要な要素ながら考えるのが難しいものでした。一方プログラムについては本体の完成に時間がかかったことからシンプルなものになったので次に挑戦する機会があればプログラムも工夫したものにしたいと思います。

当初考えていた、直接ものをアームで掴むという動作や、人間の五本指の手をそのまま再現したアームでものを扱うことの難しさを構想段階や制作を通じて実感しました。実際に組み立てた際に生じた剛性の問題にかなり悩まされ、結果としてプログラム自体は当初の構想から比べると規模の小さいものにはなってしまいましたが、想定するべき要素の多さを知ることができたのは実制作を行ったからこそのものです。制作期間中にできなかったプログラムの工夫や対応する動作の拡張、さらに今回のロボット全体がかなり大きくなったことを踏まえてより小さい占有空間で機能を果たすような改良も加えてみたいと思います。

当初考えていた、直接ものをアームで掴むという動作や、人間の五本指の手をそのまま再現したアームでものを扱うことの難しさを構想段階や制作を通じて実感しました。実際に組み立てた際に生じた剛性の問題にかなり悩まされ、結果としてプログラム自体は当初の構想から比べると規模の小さいものにはなってしまいましたが、想定するべき要素の多さを知ることができたのは実制作を行ったからこそのものです。制作期間中にできなかったプログラムの工夫や対応する動作の拡張、さらに今回のロボット全体がかなり大きくなったことを踏まえてより小さい占有空間で機能を果たすような改良も加えてみたいと思います。