採用した戦略

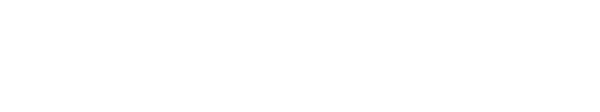

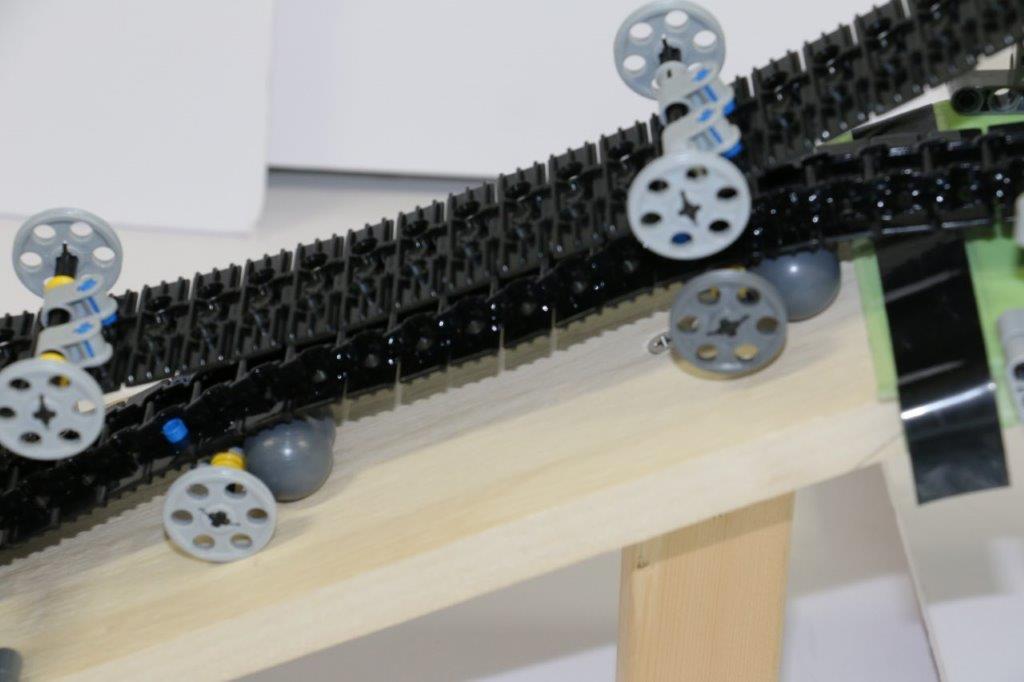

Fig. 1 ロボットの全体像

我々は橋の上に履帯を設置し、タライの中にデブリを履帯に受け渡すロボットを配置する戦略を採用した。

履帯であれば橋の傾斜部は平坦部と同様の機構で十分であり、実際の建屋への設置に関しては、

福井准教授の研究「有人作業が困難な環境におけるロボット移動・作業プラットフォームの自動施工」で

用いられている連結施工法を利用することで可能ではないかと考えたからである。

また、履帯は「物を連続的に運搬することができる」機構であるため、 タライ内のロボットも同様に連続的に駆動できるものが良いだろうという結論に至った。 そこで、タライが円形であることを生かして、タライの壁に沿って移動しながら デブリを履帯部分まで集める機構のロボットを製作した。(Fig.1)

また、履帯は「物を連続的に運搬することができる」機構であるため、 タライ内のロボットも同様に連続的に駆動できるものが良いだろうという結論に至った。 そこで、タライが円形であることを生かして、タライの壁に沿って移動しながら デブリを履帯部分まで集める機構のロボットを製作した。(Fig.1)

製作したロボットの概要

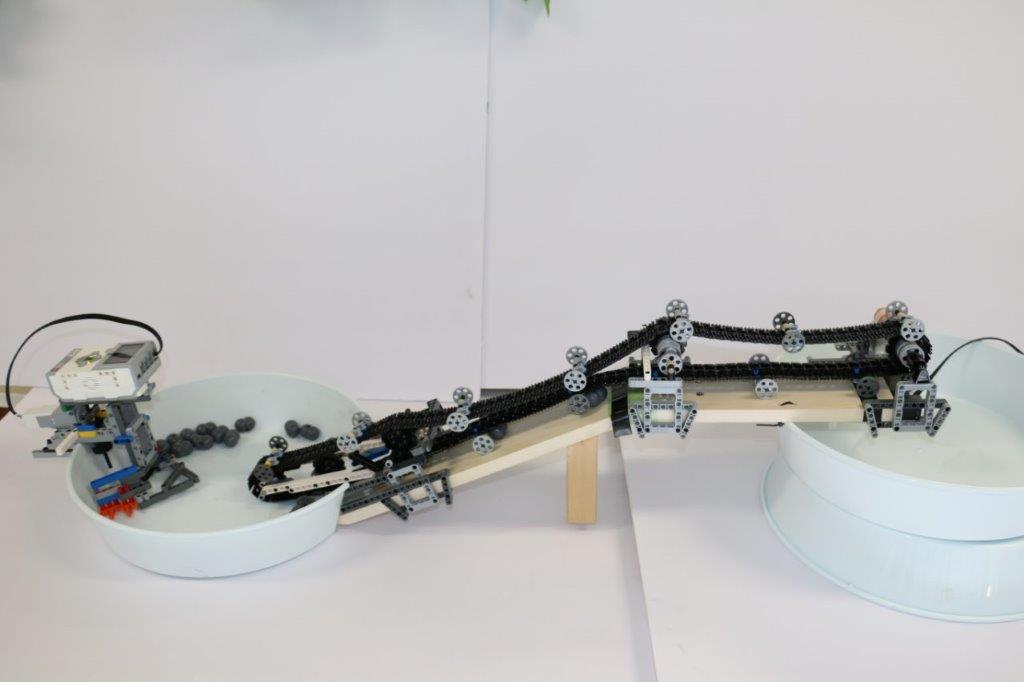

- 回収機パート

回収機はタライの壁に引っ掛けるように取り付けられている。 壁に押し付けたタイヤを駆動することで、壁に沿って円周上を移動する。 センサはなく、アクチュエータは1つのモータである。壁面に沿って移動することで、 床にあるデブリを左右に押して、履帯の先端部まで運ぶ。(Fig.2) - 履帯パート

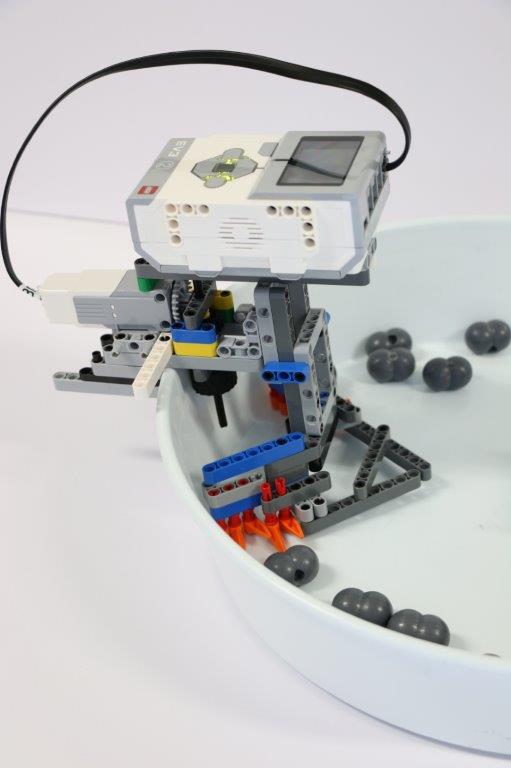

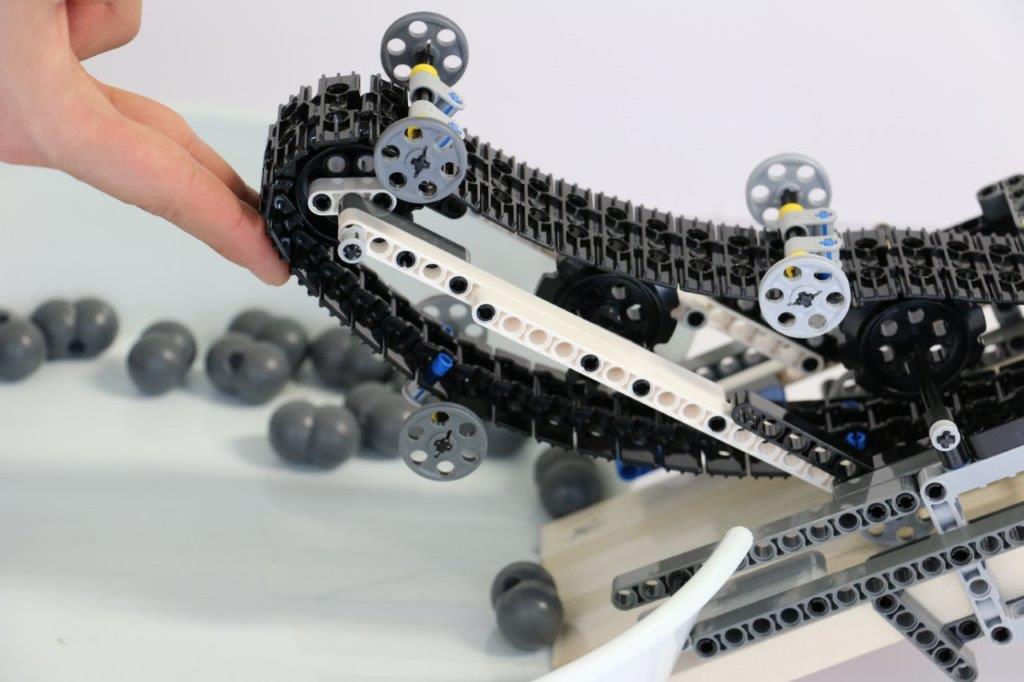

履帯はタライ中央から橋の傾斜のある坂、そして平坦部の終端まで伸びており、 この終端に設置している1つのモータによって駆動する。履帯の支点は橋の始端、 終端と、坂-平坦部の連結部の3点である。(Fig.1) これらは全て橋の板を挟み込んで固定する構造となっている。(Fig.3) 橋入口付近に集められたデブリが履帯に取り付けられたバーに引っ掛かり、橋の上をデブリが転がりながら運ばれる。(Fig.4)

Fig. 2 回収機パート

Fig. 3 履帯パート(その1)

Fig. 4 履帯パート(その2

機構における工夫点

回収機パート

- 回収機の移動方式として、ダンプカーのように、床とタイヤが接触して移動する方式ではなく、 壁面にタイヤを押し付けて移動する方式を採用した。前者の方式では、足回り機構を設ける必要があり、 どうしてもタライ面積に対するマシン占有率が大きくなってしまう。 後者の方式を採用することで、床面近くにある機構をデブリを押す機構のみに留め、占有率を抑えることができた。 また、壁面上部にある膨らみを活かすことで、マシンが傾かないように姿勢を安定させる機能をタイヤに委ねないことができた。 そのため、タイヤは一つだけで済んでいる。(Fig.5)

- 今回のフィールドでは、橋の坂先端部がタライ内に若干入り込んでいる。 そのため、デブリを単純に押し付けただけでは、坂先端部の側面にデブリが引っ掛かり、履帯にデブリを渡すことが出来ない。 そこで、デブリを押す機構に向きを工夫した爪を取り付けた。 それにより、デブリを押し付けた際に、デブリを上方向に弾き飛ばすことで、段差を乗り越えて履帯に渡すことができた。(Fig.6)

- 動作にも工夫がある。回収機は、ある程度進んだら、少しずつ進む。 一度に進みすぎると、デブリの送り量が過大となり、ジャミングの原因となる。 少しずつ進むことで、送り量を適切に調整している。 更に、坂付近に到達すると、坂に爪を何度も押しあてる動作をする。 これを繰り返すことで、上で述べたように、坂に引っ掛かったデブリを弾き飛ばす。

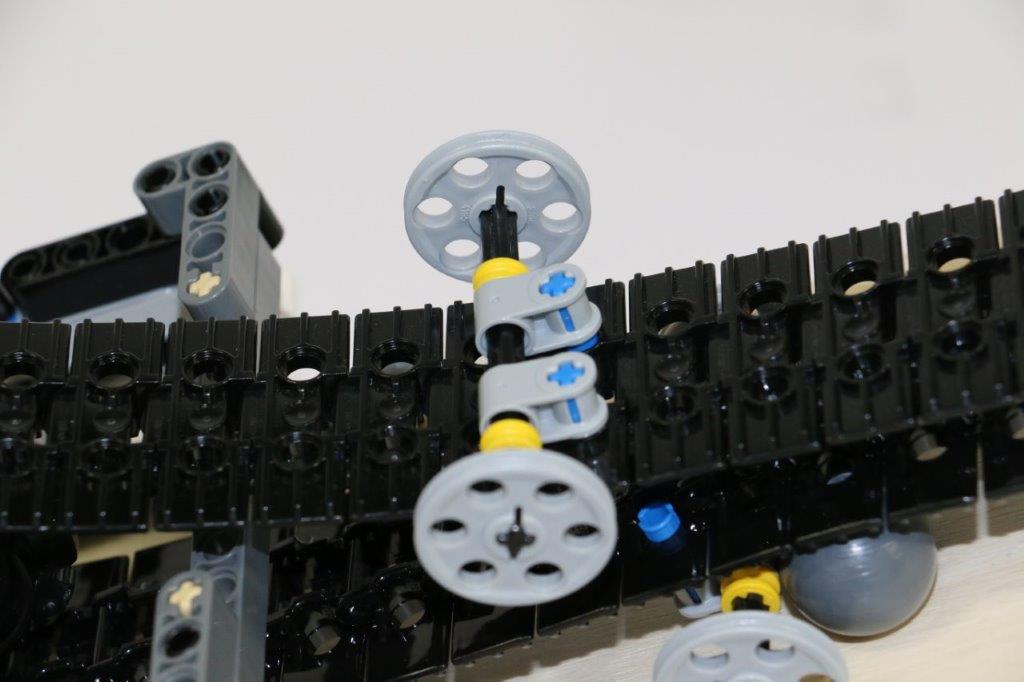

- デブリを引っ掛けて運搬するためのバーの両端にころを付けた。 これによって履帯と橋の間にデブリが通過できるだけの空間の確保と、運搬中のデブリの保持が可能である。 また、デブリやその他パーツがころの移動する軌跡上にある場合でも, ころは引っ掛からずに乗り上げるためジャミング防止となっている。(Fig.7)

- タライ内のデブリを履帯に引っ掛ける部分では、履帯が上下方向の回転自由度を持つ機構とした。 デブリが密集している場合には履帯が上方向に逃げ、 多くのデブリを一度に運搬しないため、ジャミングを防ぐ効果がある。(Fig.8)

Fig. 5 壁面に押し付けられたタイヤ

Fig. 6 デブリを掻き出す爪

Fig. 7 履帯に取り付けたコロ

Fig. 8 可動式のフレーム

製作結果とその分析

プログラム実行後、手を加えることなくタライ内のデブリのほとんどを運搬することができたため、

全体的にみれば成功したといえるだろう。今回の反省点としては以下の2点である。

1点目は履帯に関してである。バーからデブリがあふれて坂から零れ落ちてしまうバグがあった。

坂入口付近に柵を設ける等の対処を試みてみたが、柵に沿って坂をデブリが登って結局零れ落ちたり、

柵とバーの間にデブリが引っ掛かりジャミングが発生し、

結局うまくいかなかった。ジャミングを防ぎつつこのバグを解消しきれなかった点が反省点である。

2点目は回収機のモータ制御についてである。センサを用いたかったがどうしてもうまくいかず

最終的に時間制御でプログラムするしかなかった。

しかし、フィールドの状況によってタイヤの滑り具合が異なるため、その都度プログラムの調整をしなければならず汎用性に乏しかった。

これらが改善できると回収率がより100%に近づくであろう。

感想

- どうしても問題が解決しないときや、どのやり方で行くべきか迷っている時、 先生やTAをはじめとする先輩方、ゼミ生のメンバーからアドバイスを頂き、今回の作品に至った。 そういった段階で、マシンが一見全く違うものに変わって見えたり、 不思議なくらいにうまくいったりする様子を製作に携わりながら体感することができ、良い経験になった。 ちなみに、タイトル名の由来は、履帯がリフトに、回収機が圧雪機に見えるからである。(小松)

- レゴには多種多様なパーツがあるため、当初は割と簡単に作れるのではないかと思っていた。

しかし、いざやってみると想定通りにいかないことが多々あり、その微調整がレゴではなかなか難しかった。

自由度は高いが、限られたパーツや仕様の中でより完成度を高める、という点でレゴでの製作はいい経験になった。(石黒)